- Startseite

- >

- Leistungen

- >

- Reverse Engineering

Reverse Engineering (RE) bezeichnet den rückwärtigen Prozess bei der Entwicklung von Bauteilen und Werkzeugen. Es definiert zugleich auch den Vorgang, aus einem bestehenden, fertigen System oder einem meistens industriell gefertigten Produkt, Konstruktionselemente zu extrahieren um diese abwandeln, duplizieren oder verbessern zu können.

Innerhalb des RE wird somit aus den gescannten Bauteildaten nach und nach ein fertiges Objekt, welches wiederum als CAD-Modell weiterbearbeitet oder für spätere Aufgaben archiviert werden kann.

Wir haben uns darauf spezialisiert,

- bestehende,

- verschlissene,

- geänderte,

- von Hand erstellte,

- geometrisch modifizierte,

- komplexe Elemente (Bauteile, Werkzeuge, Designs, etc...)

optisch zu vermessen. Diese Daten können von uns rekonstruiert werden, um Sie für marktübliche CAD-Programme zur weiteren Verarbeitung zur Verfügung zu stellen.

Es gibt 3 Methoden um CAD-Daten zu erhalten:

- teilautomatische Flächenrückführung (z.B. für Skulpturen, Freiformoberflächen, etc...)

- flächenmodelliert (konstruktive Flächen, modellierte Oberflächen, etc...) oder

- parametrisiert (Regelgeometrien)

Welche von den 3 genannten Punkten gewählt wird, hängt im wesentlichen von der Nachfolgebearbeitung ab.

Unser Team freut sich über jede von Ihnen gestellte Herausforderung. Gerne erstellen wir Ihnen ein für Sie unverbindliches und auf Ihre Anforderungen angepasstes Angebot.

Beispiele für Reverse Engineering

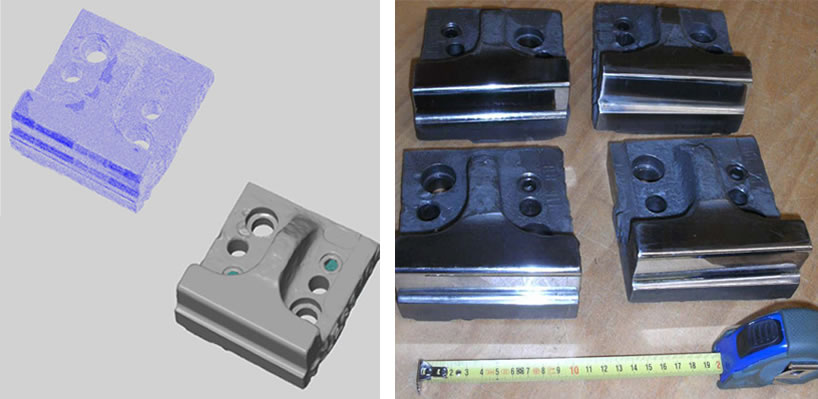

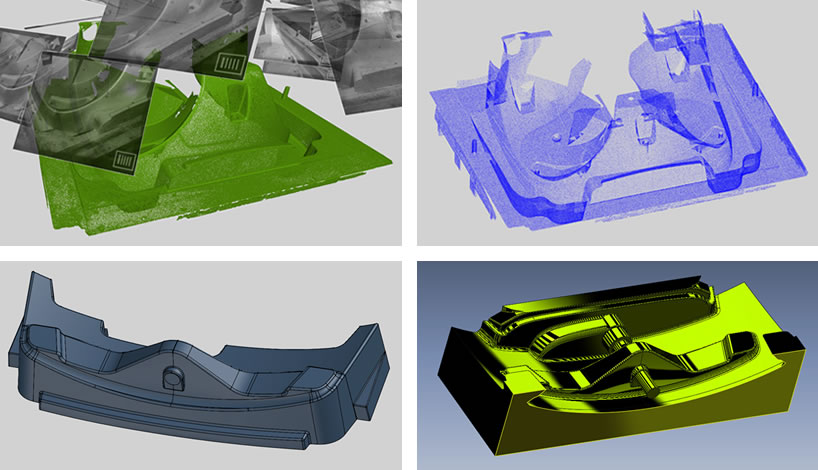

Beispiel 1 "Werkzeugbau"

Aufgabe: Scan vom Werkzeugbau angepasster Schneidstempeln eines Blechprägewerkzeuges.

Ausführung: Bearbeitung Scan-Daten; Erstellung von CAD-Daten, Fräsprogrammierung.

Ziel: Neuerstellung als Ersatzteil bei Werkzeugruch oder Verschleiß.

Vorteil: Erhebliche Reduktion von Ausfallzeiten in der Produktion:

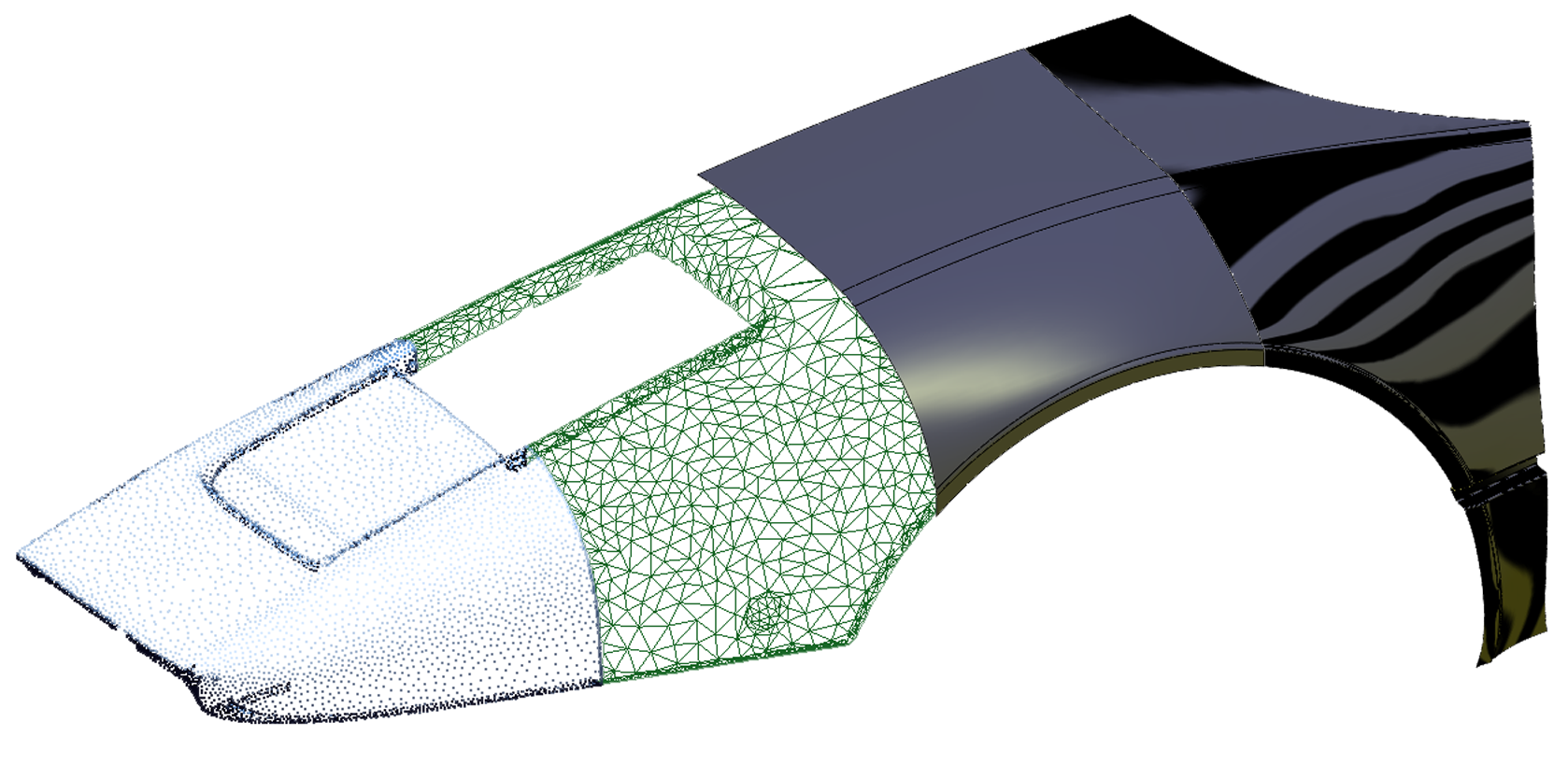

Beispiel 2 "Fahrzeugbau"

Aufgabe: Scan eines Kotflügel verbaut an einem Oldtimer. Erstellung von CAD-Daten zur Werkzeugherstellung.

Ziel: Nachhaltige Digitalisierung seltener und noch gut erhaltener Karosseriebauteile. Nachbau zur Ersatzteilfertigung und Lieferung.

Vorteil: Passgenaue Fertigung exklusiver Ersatzteile mit Originalkontur. Schnelle Lieferung im Bedarfsfall (Unfallschäden, Durchrostung, etc.)

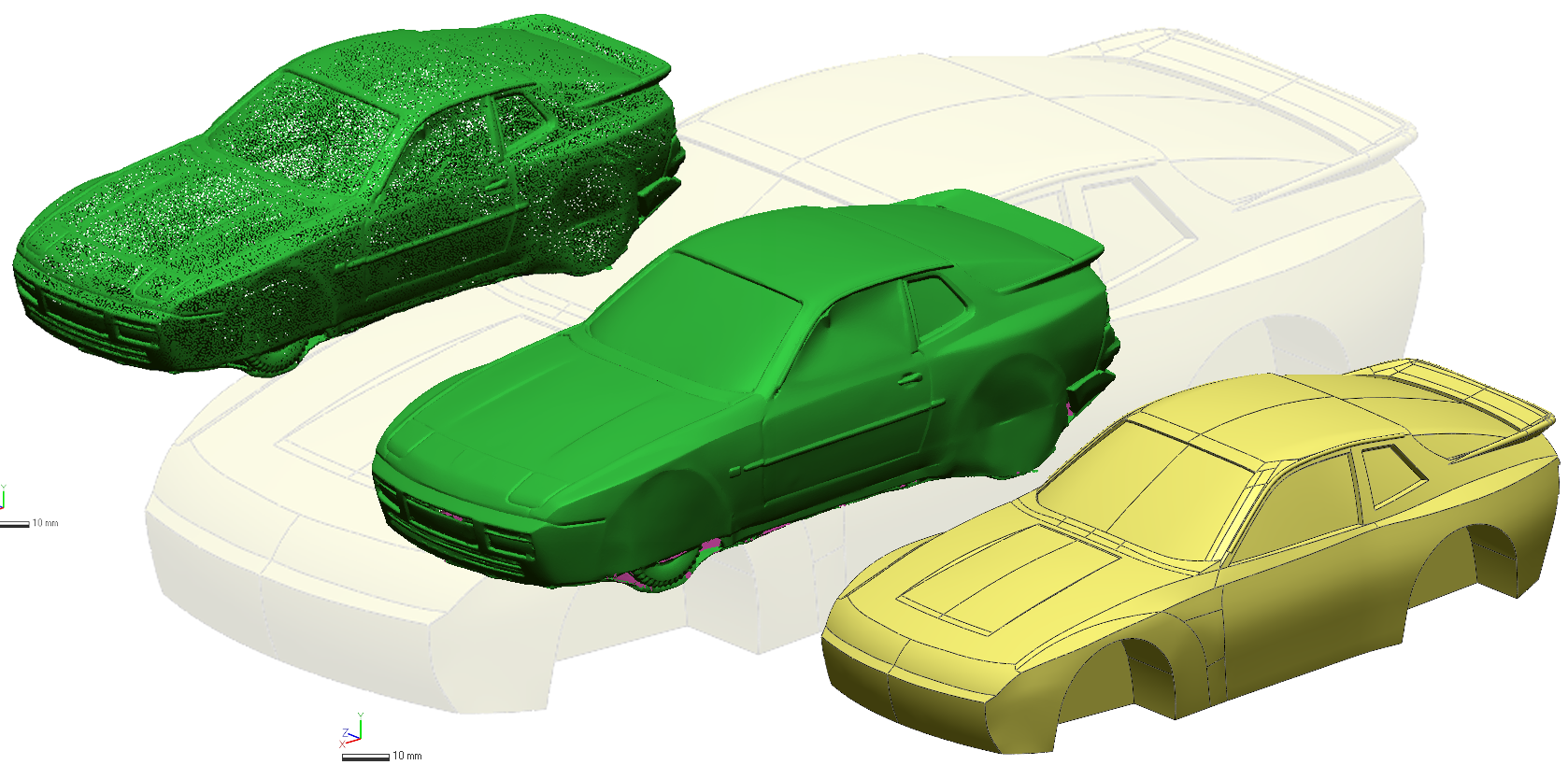

Beispiel 3 "Design"

Aufgabe: Vermessung von Claymodellen. Karosserievermessung zur Abstimmung von Anbauteilen.

Ziel: Passgennaue Konturermittlung und Abbildung in CAD-Daten zur weiteren Bearbeitung.

Vorteil: Daten auch nach der Fertigstellung und Auslieferung verfüg- und modifizierbar.

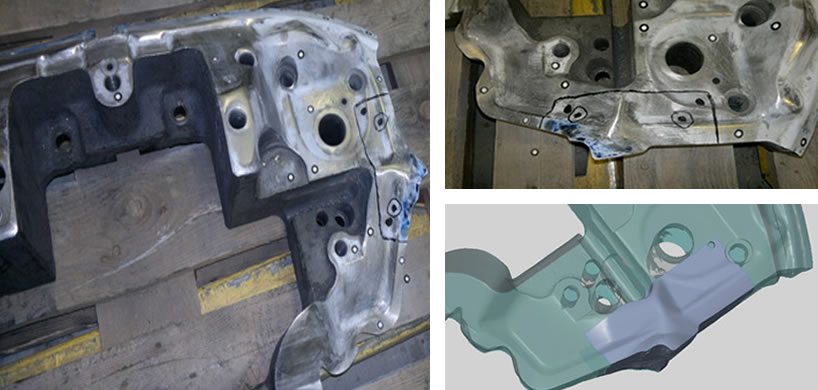

Beispiel 4 "Gussbauteile"

Aufgabe: Optische Vermessung eines Gusbbauteiles zur Aufnahme exakter Geometrie nach Änderungsschleifen.

Ziel: Einarbeitung von Änderungen im Werkzeugdatensatz zur Herstellung neu angepasster Bauteile.

Vorteil: Schnelle und exakte Fertigung aus vorangegangener Vermessungs- und CAD-Leistung. Deutliche Kostenersparnis gegenüber herkömmlichen Methoden.

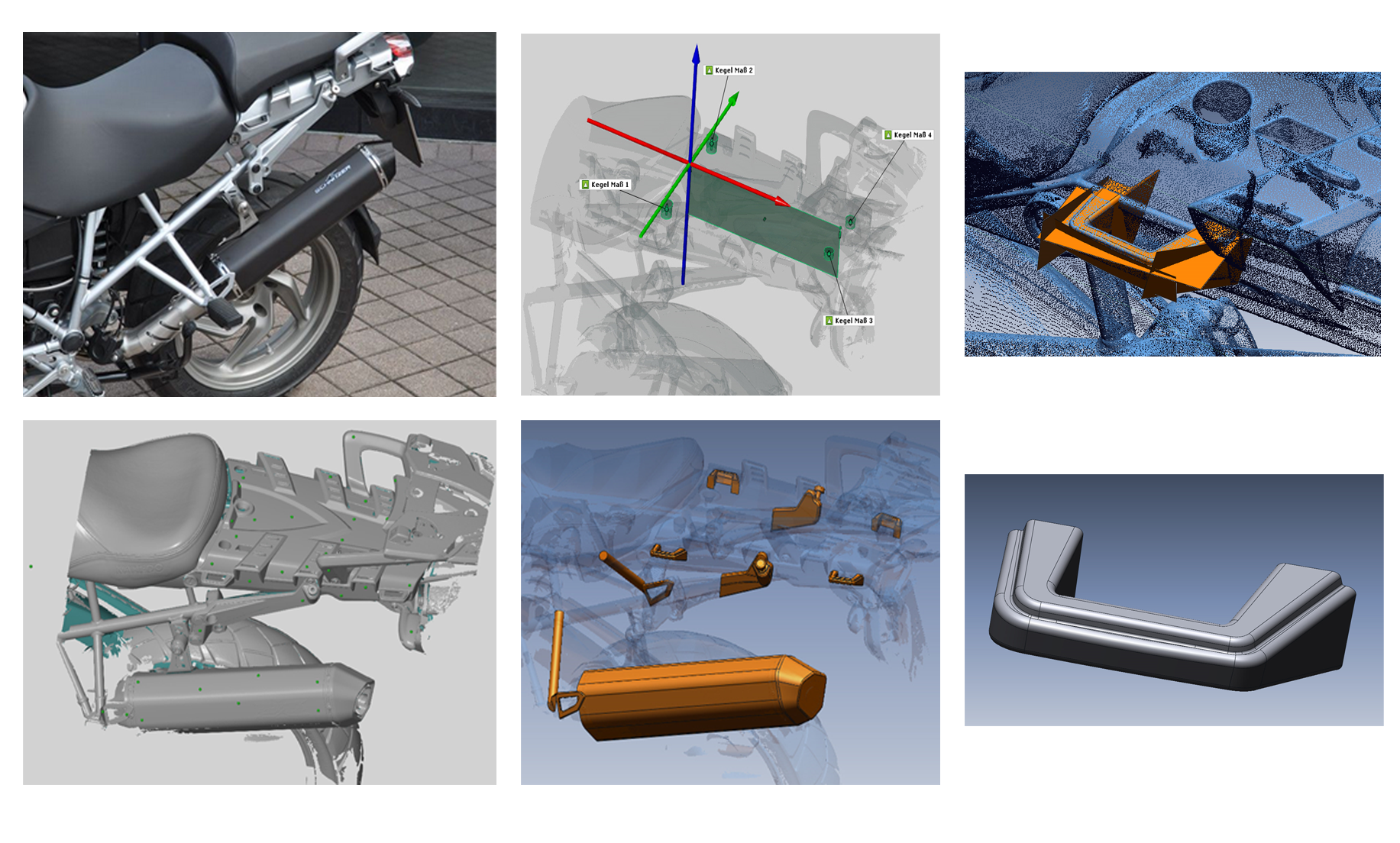

Beispiel 5 "Ersatz- und Anbauteile"

Aufgabe: optischen Vermessung zur Ermittlung exakter Aufnahmepunkte für ein neu konziptiertes Koffersystem.

Ziel: Hochgenaue Erfassung von Geometrie- und Lagepunkten sowie Störgeometrien.

Vorteil: Herstellung präziser Anbauteile und gute Passform. Absicherung interner Fertigungsprozesse. Keine Aufwändige Try-an Error-Versuche. Hohes Kostensparpotential.

Bespiel 6 "Umformwerkzeuge"

Aufgabe: Optische Erfassung von Teilbereichen eines Bleuchumformwerkzeuges.

Ziel: Integration eines Ersatzteilstempels zur schnellen Reaktion bei Versagen durch Bruch oder Abnutzung.

Vorteil: Reduktion der Ausfallzeit im Schadenfall um mehr als 50%. Schnelle Verfügbarkeit neu zu erstellender Einsätze da exakte Datensätze vorliegen.